Зарплата рабочего на питерском заводе Nissan начинается от 27 000 рублей

для новичка, успешно прошедшего обучение. Доставка до завода и питание –

бесплатные, да и условия работы весьма цивильные. На входе в аккуратной

гардеробной на нумерованных полках разложены чистые халаты, каски, защитные

очки. В цехах чище, чем у меня дома (причем, заметно чище), и играет фривольная

музыка – Мумий Тролля сменяет Виктор Цой, а представители Nissan уточняют: «Все, что повышает

производительность, не запрещено». Рабочая смена – 8 полных часов, из них два

перекура на 10 минут, и 45-минутный обед.

С другой стороны, работа физически тяжелая и монотонная.

Готовность к ней проверяют с самого начала в специальной учебной зоне, где

новобранцы закручивают и откручивают гайки на время под присмотром

инструктора. Важна точность,

внимательность и психологическая устойчивость.

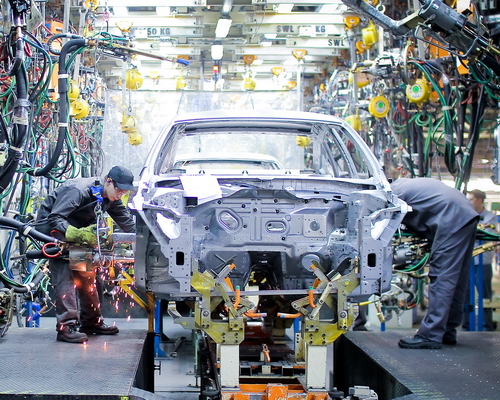

Завод Nissan - это четыре корпуса с цепочками рабочих постов, где машины

собирают по технологии CKD

со сваркой и окраской кузовов. Здесь практически нет роботов, да и конвейер в

привычном виде есть не везде – между многими постами кузова перемещаются на

тележках.

Обилие ручного труда диктует высокие требования к персоналу.

И в этом одна из причин популярности Ленинградской области у автопроизводителей

– здесь много образованной молодежи. Так, несмотря на конкурентов в лице Ford, Hyundai, Toyota и GM, ниссановцы без особого труда к

апрелю 2011 года набрали третью смену и увеличили мощность производства до

расчетных 50 тысяч автомобилей в год. Средний возраст рабочих – 27 лет, и если

вы часто бывали на пост-советских производствах, вас не покинет ощущение, будто

машины собирают практиканты. При этом почти все они прошли обучение в Японии

или Великобритании.

Симпатичный маляр

Я задаю логичный вопрос: почему ниссановцы не используют роботов?

Расположенный недалеко завод Hyundai

роботизирован насквозь, а здесь такие ответственные операции, как сварка и

окраска, делаются вручную. Представляете, ходит паренек в противогазе с

краскопультом и красит кузов новенького X-Trail?

Или как вам картина, когда на огромном стапеле зажимают днище «Теаны»,

прилаживают боковину и варят точечной сваркой с помощью клещей массой 150 кг?

А зачем нужны роботы, спрашивают меня в ответ? Во-первых,

они оправданы при больших объемах выпуска, и тот же Hyundai уже сейчас готов выпускать 150

тысяч машин в год, а с 2012 года – 200 тысяч. Завод Nissan же заточен исключительно под

дорогие машины: здесь делают Teana,

X-Trail и Murano, поэтому роботы не окупятся. Во-вторых, с точки зрения региона выгоднее ручной труд – лучше

создать лишнее рабочее место, чем «платить зарплату» роботу.

При этом ниссановцы настаивают, что качество ручных операций

зачастую даже выше, чем роботизированных, потому что механизмы точно также

имеют погрешность и могут сбоить. «Рабочий не будет водить над машиной

краскопультом, из которого не идет краска, а робот может», - комментируют

представители завода. – «Если человек обучен правильно, он эффективнее робота».

Но есть ведь человеческий фактор, разве нет? Похмелье там или влюбленность – мало ли. Чтобы защититься от подобных бед на заводе действует

многоступенчатая система контроля, достигающая прямо-таки параноидальных

масштабов. К примеру, рабочие проверяют качество операций коллег, от которых

получают автомобиль. Если твой сосед крепит подвеску, ты проверяешь моменты

затяжки гаек.

Проверка геометрии кузова с помощью шаблона

Геометрия кузова

контролируется бесчисленное количество раз. Все сваренные кузова поступают на

стенд с «полосатым» светом, высвечивающим дефекты поверхности. Два кузова за

смену отправляются на лазерные стенды, где их форма по 1500 точкам сопоставляется

с эталонной с точностью до 0,01 мм. 4 кузова за смену рабочие промеряют вручную

с помощью линеек и шаблонов, определяя зазоры между панелями и форму основных

поверхностей. В результате всей смене выставляется оценка, от которой, как вы

понимаете, зависит премия. Кузова промеряются еще раз по аналогичной схеме

после окраски.

Любопытно, что правильная форма получается отнюдь не по

умолчанию. Перед покраской на многих кузовах тут и там видны потертости от

инструментов «жестянщика», который правит мелкие дефекты и устраняет

повреждения деталей при транспортировке. Я сразу озадачился, как эту процедуру

переживает цинковое покрытие –

инструменты явно нарушают его. Оказывается, перед покраской кузов проходит так

называемую активацию и фосфатирование, в результате которых слой цинка

затягивается и восстанавливает целостность.

Любой рабочий может остановить конвейер, если обнаружит существенный

дефект. «Все они знают, во что заводу обойдется остановка, - говорит

представитель пресс-службы Татьяна Моисейченко. - И, тем не менее, если они нашли какой-либо

дефект, который не в состоянии устранить самостоятельно, они останавливают

конвейер. Это один из принципов обеспечения качества Nissan – не передавай дефект по

цепочке». Как часто конвейер останавливается, нам не рассказали. "Редко", - был ответ.

Бывает какая-то кузовная деталь, скажем, дверь, повреждена

уже после покраски и ее необходимо заменить аналогичной. Но одну дверь не

покрасишь, поэтому ее навешивают на «крокодила» - кузов-болванку, который нужен

лишь для того, чтобы на общей линии загрунтовать и покрасить один элемент.

Название «крокодил» он получил за характерный зеленый цвет из-за бесчисленных

слоев грунта.

В общем, от рабочих тут зависит многое, и чтобы они не

теряли мотивацию, время от времени происходит ротация: скажем, тот, кто варил

боковину кузова, отправляется на стенд сварки моторного отсека, а рабочий,

устанавливавший приборную панель в салон, переходит на сборку подвески. Плюс,

приветствуется рационализаторство, за что сотрудники получают премии.

Как выглядит производственный процесс? Привозят на завод

машинокомплекты: это деревянные ящики, в которых находятся собранные двигатели,

коробки передач, подвески и «расчлененные» кузова. Все это распаковывается

и проверяется.

Кузовных деталей более 1000 наименований общей массой

порядка 450 кг. Это добро отправляется в кузовной цех, где отдельно свариваются

боковины, моторный отсек, средняя и задние части пола, а потом все это

скрепляется воедино вместе с крышей. Параллельно варятся двери, капот и крышка

багажника, причем соответствующие зоны расположены максимально близко к месту навески,

чтобы упростить логистику. На изготовление одного кузова уходит 3 часа. Сварка

преимущественно точечная (всего 3200 сварных точек), но часть ответственных

элементов приваривается швами в среде инертных газов.

В цехе окраски – избыточное давление, чтобы помещение не

засасывало пыль снаружи. Здесь пахнет ацетоном,

но пол идеально чистый. Все грязные операции происходят в двухярусном тоннеле,

по которому автомобиль перемещается на конвейере. Здесь его моют и

обезжиривают, активируют, фосфатируют, снова моют, проверяют с помощью датчиков

толщину цинкового слоя, погружают в ванну катафорезного грунтования,

обрабатывают ультрафильтратом, обдают водой, помещают в печь с температурой 180

градусов с очень равномерным распределением тепла, наносят герметик, делают

антигравийную обработку, снова помещают в печь, наносят финальные слои грунта

(частично – вручную, частично – роботами) и, собственно, красят (только

вручную). Причем, базовую эмаль наносят дважды с интервалом 5 минут, а сверху

покрывают лаком. В финале – полировка, выискивание и устранение мелких дефектов.

Окрашенные кузова одной модели собираются в группы по 12

штук и поступают на главный сборочный конвейер. Такая «оптовость» нужна, чтобы облегчить

жизнь сборщикам – если бы разные модели шли вразнобой, вероятность ошибки бы

повышалась. На главном конвейере на машины навешивают все необходимое – от

мотора и подвесок до салона. Здесь есть один робот, который наносит слой клея

на лобовое стекло. Говорят, человек с этой операцией справится хуже – слишком

высоки требования к равномерности.

Все сложные агрегаты, вроде двигателя или подвесок,

предварительно проходят подсборку, зоны которой расположена обычно неподалеку

от мест, где эти агрегаты будут крепиться на автомобиль. Двери и капот после

покраски, кстати, демонтируют, дособирают и потом снова устанавливают на автомобиль. Где-то в конце нитки заливают технических

жидкости, программируют компьютеры и вуаля – машина заводится и отправляется на

многочисленных тесты в дождевальной камере, на стенде инструментального

контроля и полигоне.

Один сборочный цикл длиться 5,5 минуты, поэтому за смену

собирается около 70 автомобилей, за сутки – порядка 200. Вот вам и 50 тысяч в

год.

Заводу есть куда расти. Из 165 гектаров пока освоено лишь

35, так что в пределе можно выпускать чуть ли не 250 тысяч автомобилей в год.

Собственно, Nissan

заявил о планах делать в России 400 тысяч машин уже в 2015 году, но львиная

доля, видимо, придется на Тольятти и «ребрендированную» Lada.

На российском заводе не работает система Just in time, когда компоненты

доставляются на конвейер точно вовремя, а склада запчастей нет вообще. А еще завод

не выпускает машины в комплектациях по заказу: уровни оснащенности фиксированы,

скажем, для X-Trail предусмотрено 23

комбинации. Все это связано с особенностями логистики: машинокомплекты приходят

из Японии, и доставка морем занимает примерно полгода. Вообще компоненты

«Ниссанов» производятся в разных странах – есть, к примеру, и китайские, однако

они же используются на японских заводах, поэтому машинокомплекты формируются

именно в Японии. В этом смысле качество российских «Ниссанов» ничем не

отличается от "оригинального".

А что дальше? Над всеми «иностранцами» висит необходимость

увеличивать локализацию, и для Nissan

пока это больной вопрос. Сейчас локализовано где-то 12% компонентов, причем,

даже шины и аккумуляторы – импортные. Соседний завод Ford уже давно локализовал чуть ли не

половину автомобиля, а калужский Volkswagen готовится перейти на череповецкий стальной прокат.

«Ниссановцы» говорят, что у их компании слишком строгие требования к

поставщикам, и пока им не удовлетворяют даже те, кто обеспечивает деталями

других российский иномарщиков. Nissan

даже заявил о готовности заменить часть компонентов, вроде бензобаков, деталями

от машин предыдущих поколений, менее сложными в производстве. Это, по идее,

должно облегчить задачу российским партнерам.

Но пока позволяет время, Nissan следует лозунгу «Качество первично». Как оно

будет дальше – посмотрим, а пока я верю, что российский Nissan ничуть не хуже японского. Дело

ведь не в национальности сборщиков, а в том, кто и как за ними следит.

Фото предоставлены пресс-службой "Ниссан Мануфекчуринг РУС"

|